ヒートシンクの選び方~入門編

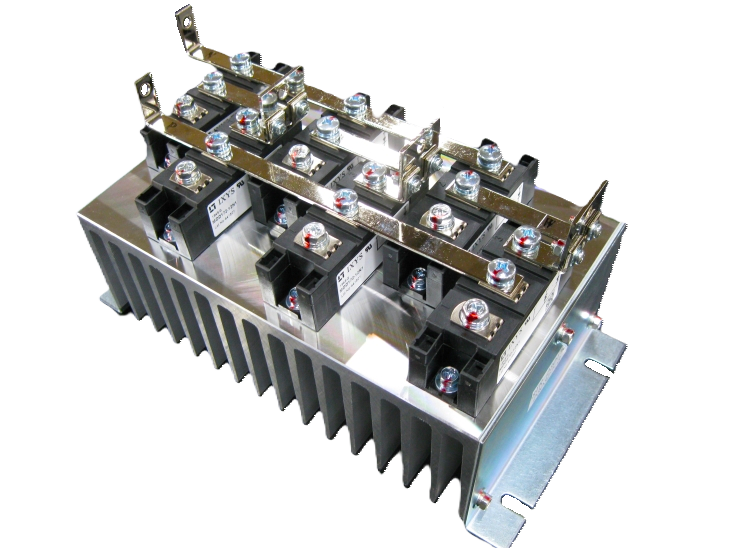

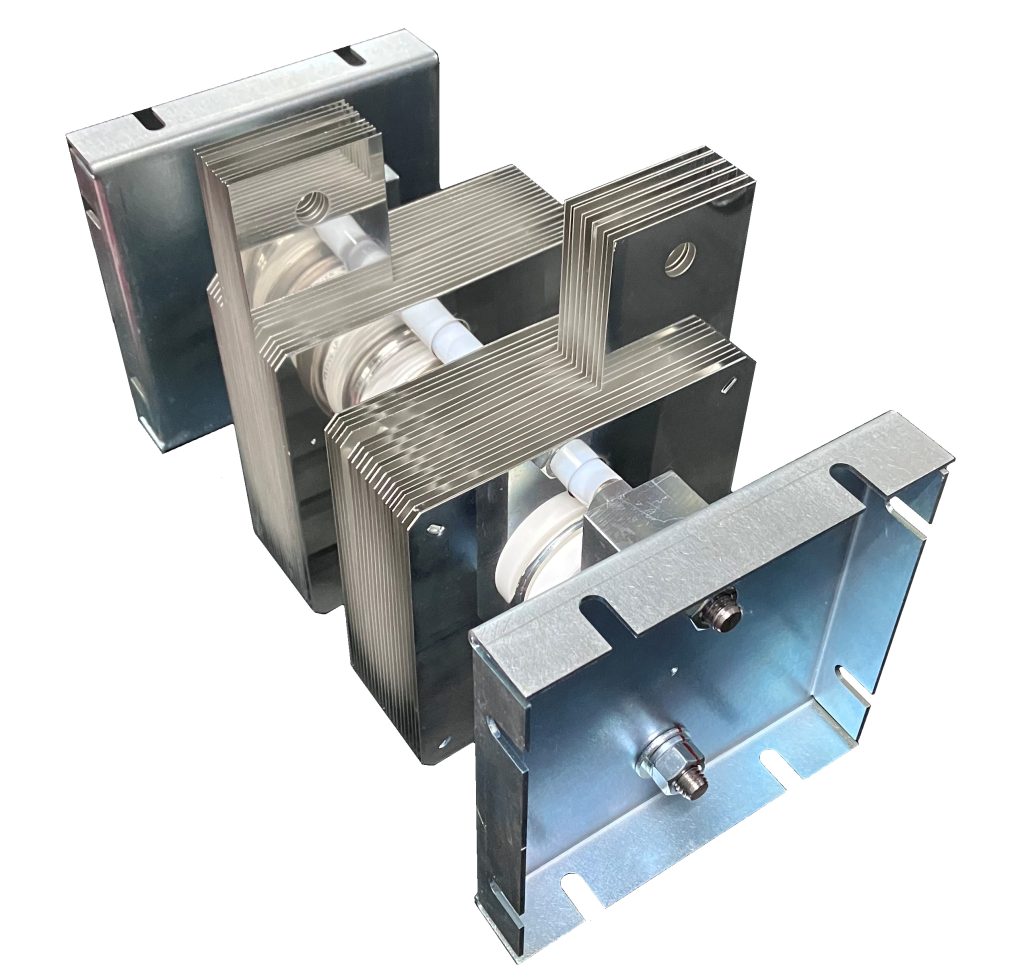

1.パワー半導体に欠かせないヒートシンクとは?

ダイオードやサイリスタなどのパワー半導体素子は様々な形状のものがあります。これらのパワー半導体素子(以下、素子という)を使用する際には、必ずと言っていいほど「熱」が問題になります。

電流が流れると素子内部で熱が発生し、その結果、素子の温度が上昇します。特に注意が必要なのは、素子の「接合部温度(ジャンクション温度)」1と呼ばれる部分です。

この温度が150℃や125℃を超えると、素子が故障するリスクが一気に高まるため、温度管理が非常に重要です。

そんな熱問題を解決するために活躍するのが「ヒートシンク」です。

ヒートシンクは、パワー半導体素子で発生した熱を効率よく吸収し、空気中に放散することで素子の温度を下げる役割を担っています。

この冷却効果により、素子を安全な温度範囲に保つだけでなく、信頼性や耐久性を向上させることができます。

2.ヒートシンクの冷却方法

ヒートシンクにはいくつかの冷却方法があり、用途や環境、素子の発熱量に応じて選ばれます。代表的な方法は以下の通りです。

①自然冷却

②強制空冷

③水冷方式

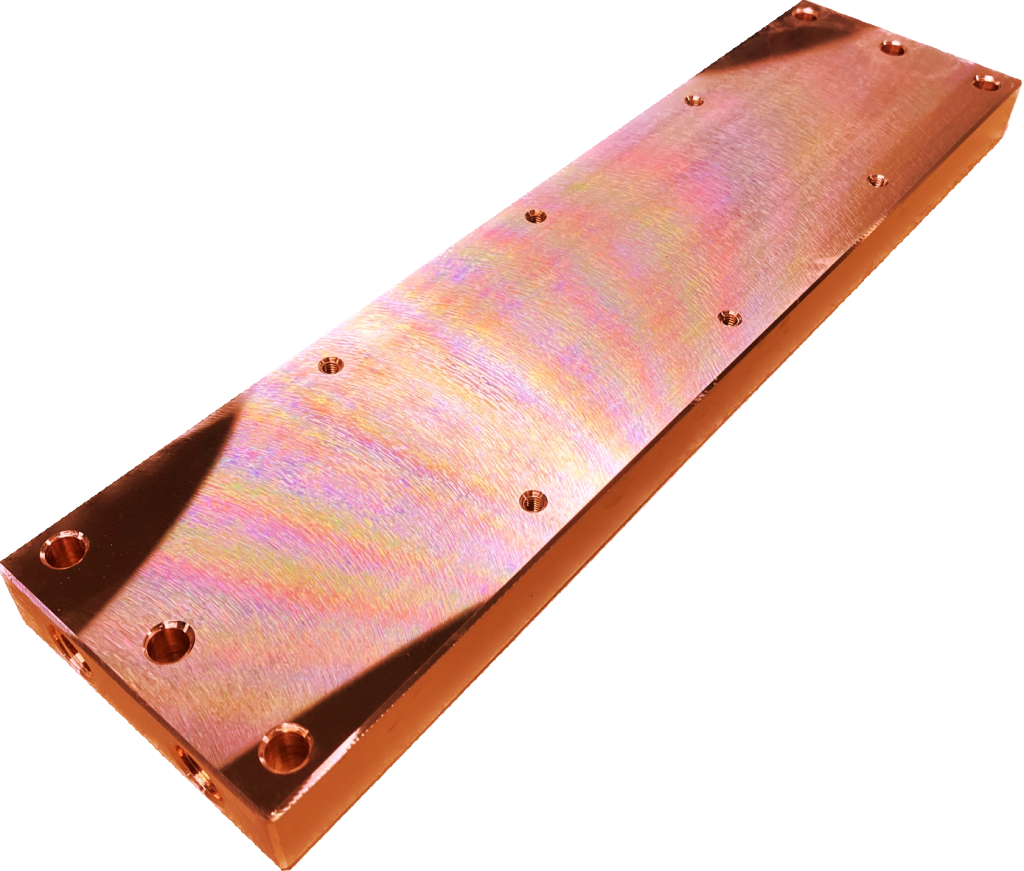

3.ヒートシンクに銅やアルミが使われる理由

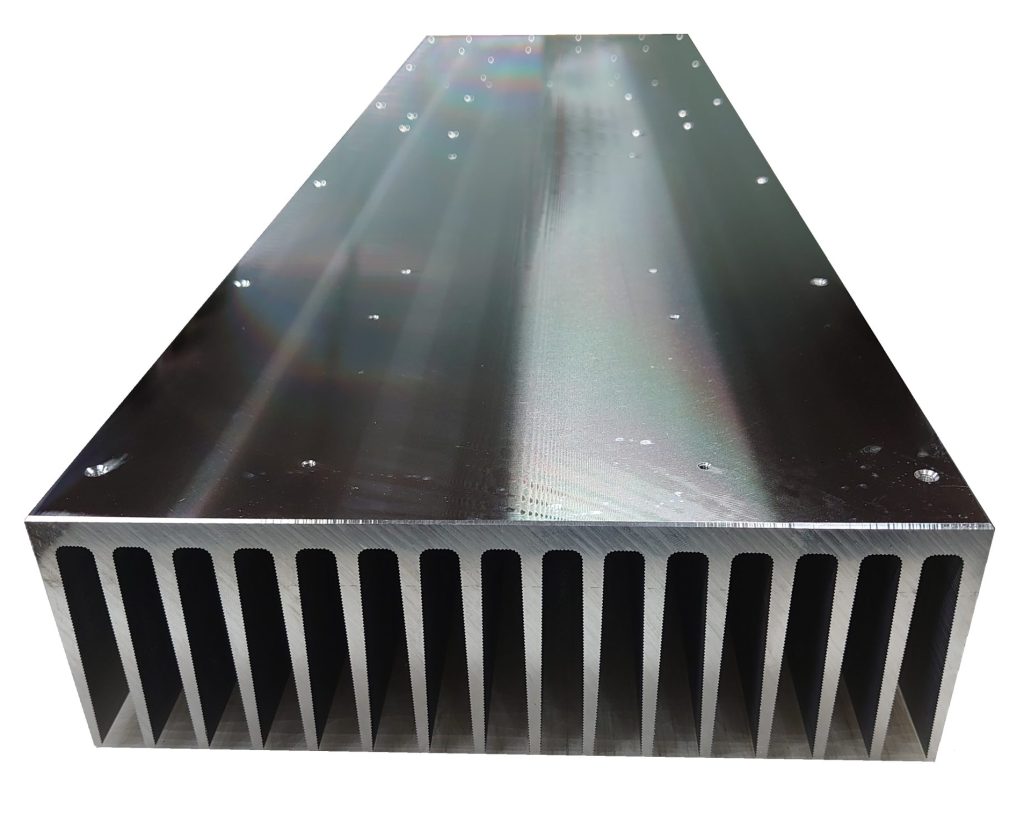

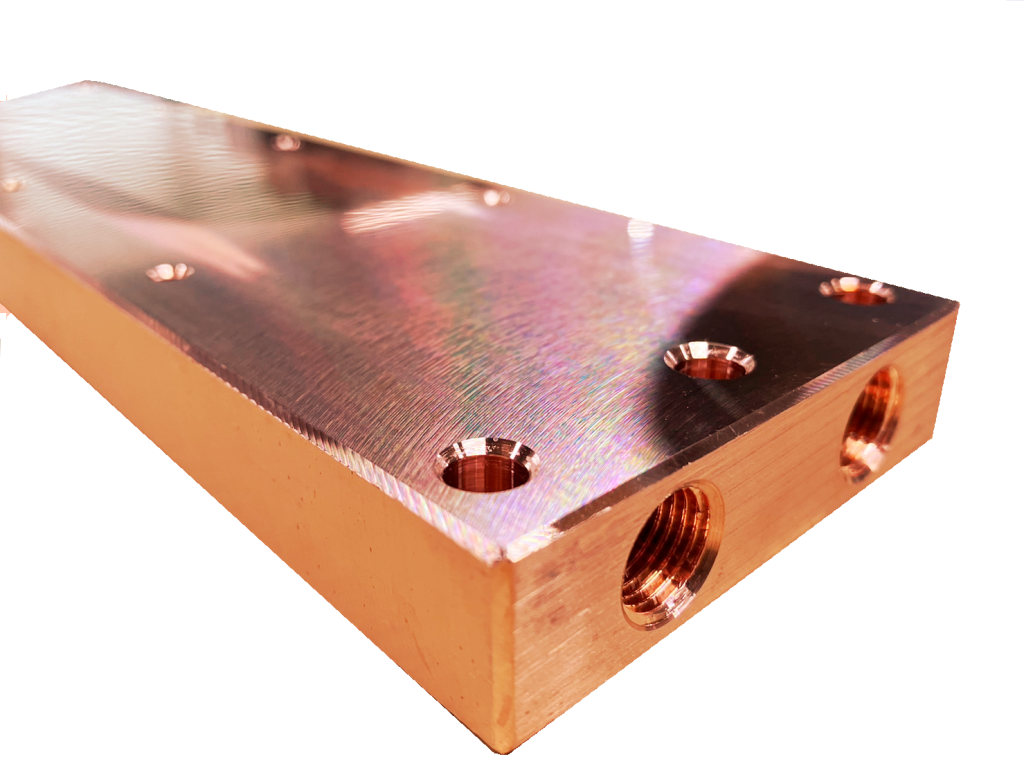

ヒートシンクの材質には、主に銅やアルミニウムが使用されます。

銅は、熱伝導率2がアルミニウムの約1.5倍と高いため、パワー半導体で発生した熱を素早く放出し、大きな熱を効率よく冷却できる特徴があります。

そのため、特に高い冷却性能が求められる用途に適しています。

しかし、銅は重量が大きくコストも高いため、予算や装置の重量制限がある場合には注意が必要です。

アルミニウムは銅ほどの熱伝導率はありませんが、それでも多くの材料と比較して優れた熱伝導性を持っています。

また、銅に比べて軽量で、価格も銅に比べると安価なため、多くのヒートシンクに採用されています。

この軽さとコストパフォーマンスから、特に重量やコストの制約がある場面で頻繁に使用されています。

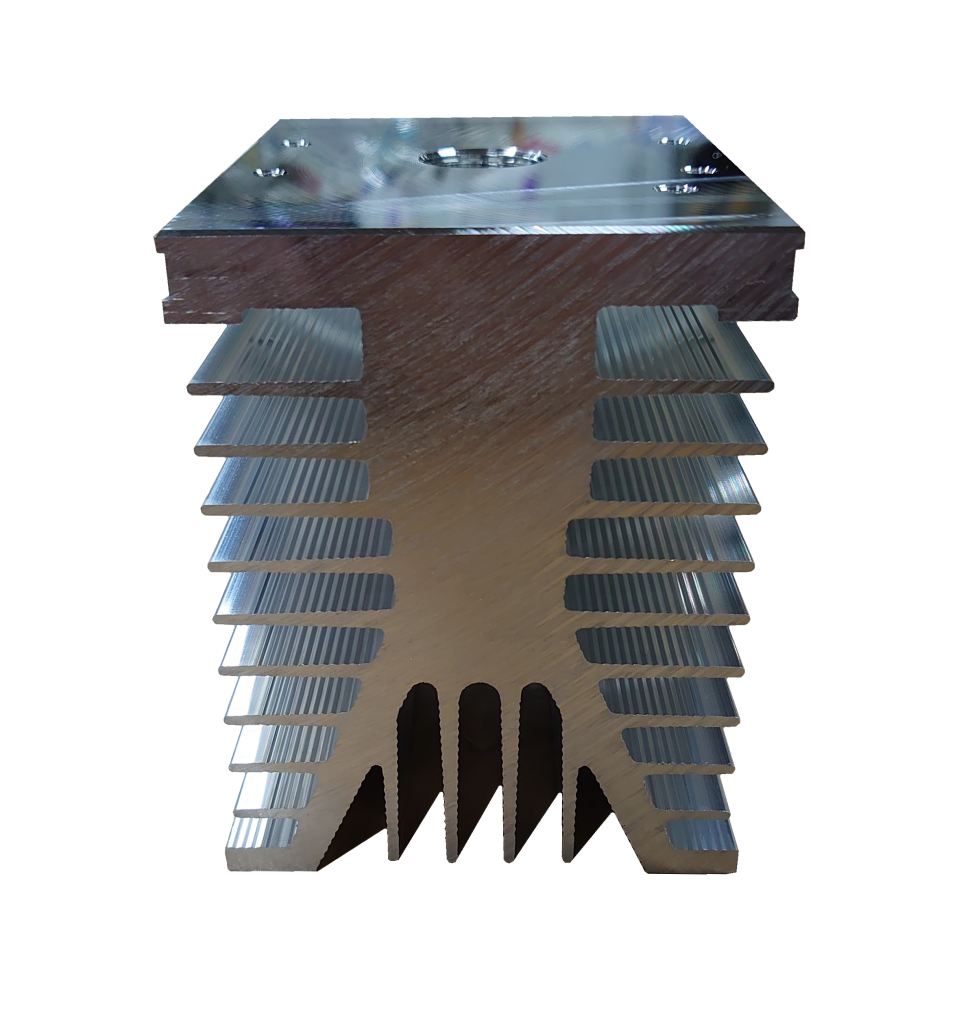

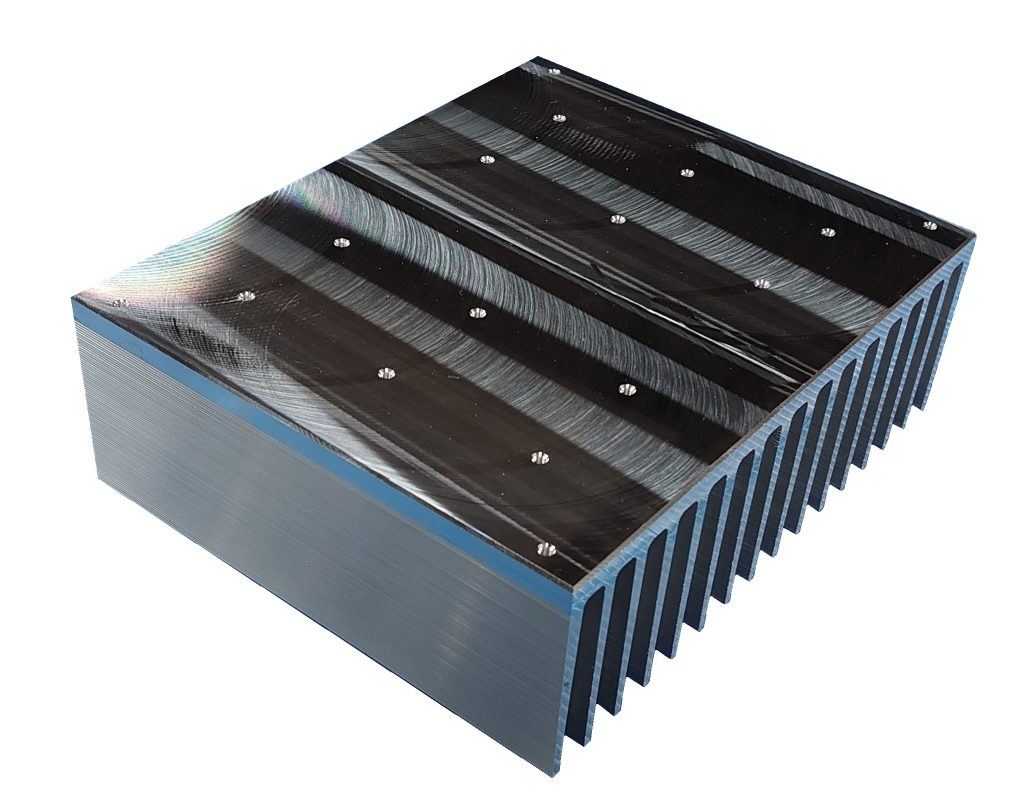

4.なぜヒートシンクは独特な形状をしているのか?

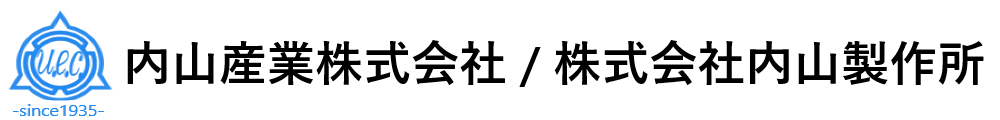

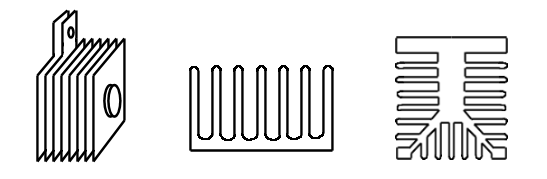

ヒートシンクの形状も重要な要素です。冷却性能を最大限に引き出すためには、空気との接触面積を広げることが必要です。

そのため、ヒートシンクはフィン(放熱板)や溝などを備えた特徴的な形状をしています。

この形状により、空気とヒートシンクが接する面積を大きくなり、熱が効率よく放散されます。

自然空冷や強制空冷など、冷却方式に応じて形状も工夫されており、最適な冷却効果が得られるよう設計されています。

ヒートシンクの形状例

5.使用上の注意事項

半導体素子をヒートシンクに取り付ける際には、素子とヒートシンクの接触面をしっかりと密着させることが非常に重要です。

この密着度が不十分だと、熱が効果的に伝わらず、冷却性能が低下してしまう可能性があります。

素子やヒートシンクの接触面には、目に見えない微小な凹凸があるため隙間が生じることがありますが、これを最小限に抑えることが熱伝導性を高めるための鍵となります。

そのため、ヒートシンク接触面の加工面精度の品質を保つことはもちろんのこと、適切な素子の取り付け作業を行い、密着度を最大限に高めることで、発生する熱が効率よくヒートシンクへと移動し、素子の温度を安定させることが可能です。